- 山東方達機械有限公司

產品詳情

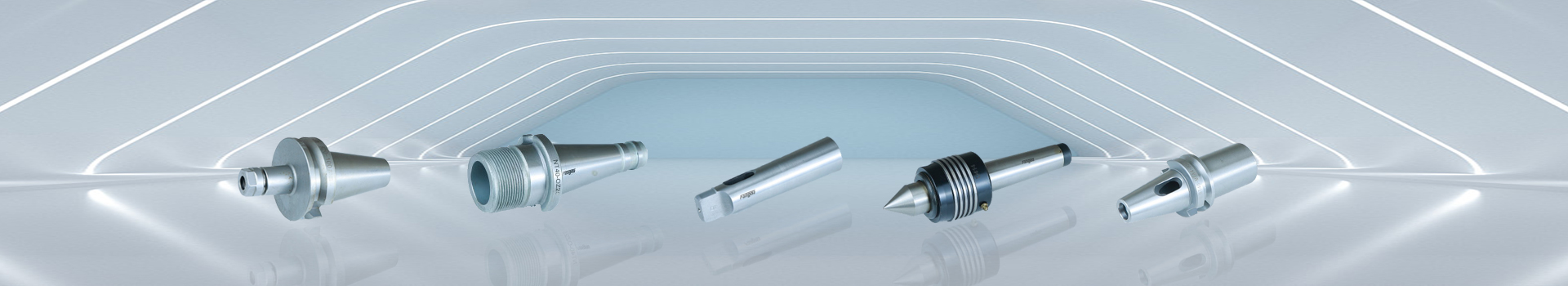

車床主軸單元是一種關鍵的機床部件,它是由主軸、軸承和傳動件(如齒輪或帶輪)等組成的整體機構。車床主軸單元的主要功能是帶動工件或刀具旋轉,以進行各種車削加工操作。在車床中,主軸單元起著支撐傳動零件、傳遞運動和扭矩的作用。

車床主軸單元的組成:

1. 主軸:它是機床主軸單元的核心,直接與刀具或工件相連接,并使其旋轉。主軸應具備足夠的強度、剛度和精度,以承受加工過程中產生的各種負荷。

2. 軸承:軸承是支撐主軸的關鍵部件,它決定了主軸的旋轉精度、穩定性和壽命。常見的軸承類型包括滾動軸承和滑動軸承。

3. 傳動件:車床主軸單元中的傳動件用于改變主軸的轉速和扭矩。這些部件可能包括齒輪、皮帶輪或絲杠等。

4. 冷卻系統:高速旋轉的主軸會產生大量的熱量,冷卻系統(如冷卻液循環系統)能夠幫助維持主軸的溫度,防止因溫度升高而導致的尺寸變化和精度損失。

5. 動平衡裝置:為了減少因不平衡引起的振動和噪聲,提高加工質量,動平衡裝置被安裝在主軸上。它通過對主軸及其負載進行動平衡,來確保系統的穩定運行。

6. 潤滑系統:軸承和傳動件需要適當的潤滑來減少磨損,延長使用壽命。潤滑系統負責向這些部件提供穩定的油膜,以減少摩擦和散熱。

7. 電子控制單元(ECU):對于現代數控車床,電子控制單元是主軸單元中不可或缺的部分,它負責控制主軸的轉速、轉矩和啟停等動作,實現主軸的自動化控制。

8. 防護裝置:為了確保操作人員和設備的安全,主軸單元通常會配備防護裝置,如護蓋、防護網等。

車床主軸單元的優點:

1. 結構簡單:電主軸將電機與主軸集成,省去了傳統的帶輪傳動或齒輪傳動裝置,使得整體結構更為簡單緊湊。

2. 響應速度快:由于電機與主軸的直接連接,電主軸的響應速度遠快于傳統的傳動系統,這大幅提高了機床的動態性能,減少了加工時間。

3. 精度高:電主軸的結構簡單,減少了因傳動環節多而引起的累積誤差,主軸的回轉精度更高,有利于提高加工精度。

4. 動平衡性好:電主軸通常采用高速軸承技術,使得主軸在高速運轉時具有很好的動平衡性,降低了因不平衡帶來的振動和噪音。

5. 高剛性:電主軸的緊湊結構和高精度保證了高剛性,這對于防止加工過程中產生的振動至關重要,可顯著提升加工質量。

6. 熱穩定性:電主軸的設計考慮了良好的散熱條件,能夠保持穩定的工作溫度,這對于保持加工精度和延長設備壽命至關重要。

7. 高輸出功率:電主軸能夠在寬廣的轉速范圍內提供恒定的輸出功率,或者在恒轉矩區域提供變化的輸出功率,滿足不同的加工需求。

8. 易于維護:電主軸的集成設計簡化了維護工作,檢查和維修更為方便。

9. 經濟性:雖然電主軸的初期投資可能高于傳統機床,但因其高效的工作性能和較低的維護成本,長期來看具有良好的經濟性。

10. 環境適應性:電主軸的數字化控制使其能夠更加容易地與CNC系統集成,適應各種復雜加工環境。

車床主軸單元的工作原理:

1. 動力傳遞:動力通過電機或其他動力源產生,經過一系列的齒輪或皮帶等傳動裝置,將動力傳遞給主軸。主軸在獲得動力后,會以一定的轉速旋轉。

2. 支撐和固定:主軸的兩端通常會有軸承進行支撐,以減少旋轉時的摩擦,并保證主軸的旋轉精度。在加工過程中,刀具或工件會固定在主軸上,隨著主軸的旋轉進行加工。

3. 旋轉精度:車床主軸單元的一個重要性能指標是其旋轉精度,即主軸在旋轉時,其軸向和徑向的跳動必須很小,以保證加工出的工件具有較高的精度。這取決于主軸和軸承的制造和裝配質量。

4. 適應不同加工需求:車床主軸單元可以根據不同的加工需求,調整主軸的轉速和扭矩等參數,以適應不同的加工條件。